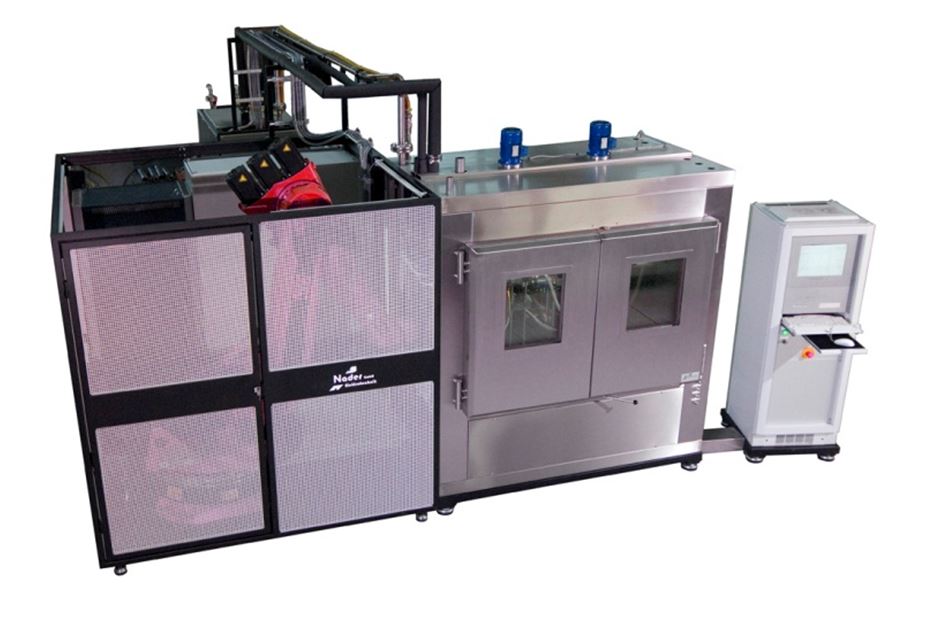

Prüfstand für Turbolader-Komponenten TLKP

Allgemeines

Der Prüfstand TLKP ist für Druckschwell-Prüfungen an Ladeluftschläuchen, Kühlern, Kunststoff- Metallrohren und andere Komponenten im Ladeluftkreis geeignet.

Die Druckschwell-Prüfungen werden mit aufgeheizter Druckluft im Bereich RT -300°C durchgeführt.

Die Kammer kann je nach Ausstattung im Bereich zwischen –40 und 200°C temperiert werden.

Verschiedene Druck- und Temperaturprofile, die in einer unter Windows erstellten Tabelle verfasst oder gespeichert wurden, können abgearbeitet werden.

Damit werden die Prüflinge realitätsnah geprüft.

Während der Prüfung werden alle relevanten IST-Zustände des Prüfstandes gespeichert und nach dem Ablauf des Tests in einer Datei gespeichert. Diese steht dann jederzeit als Dokumentation des Prüfablaufes zur Verfügung.

Hauptmerkmale:

- Kompakte Bauform

- Verwendung standardisierter Baugruppen.

- Leichte Austauschbarkeit aller Bauelemente.

- Druck- und Temperaturprofilierung während eines Testlaufes.

- Zwei Rechner ein Steuerung (SPS) und ein Bedienrechner.

- Zentrales Bedienfeld unter Windows zur Eingabe der Prüfparameter (Tabellenabarbeitung im Automatikmodus, bzw. Online-Eingabe im Handmodus).

- Status- und Störungsmeldungen.

- Meldung der Prüfbereitschaft bei Erreichen einer zuvor angegebenen Solltemperatur.

- Speicherung von Temperatur und maximalem sowie minimalem Zyklusdruck in einer Datenbank. Die gespeicherten Daten können in Grafikprogrammen (Excel, Origin etc.) weiterverarbeitet werden.

- Ausgabe der Prüfergebnisse auf dem mitgelieferten Drucker.

- Anschluss des Rechners an ein Netzwerk möglich.

Folgende Optionen stehen zur Auswahl:

1. mechanische Belastungen mit zwei Linearachsen

Die mechanische Belastungseinheit ist mit zwei Linearachsen aufgebaut. Eine Achse erzeugt die Vertikal-(X-Achse), die zweite eine Horizontalbewegung(Z-Achse). Die Einheit ist autark, und ist neben dem Prüfstand platziert.

Durch eine Mechanik, welche thermisch entkoppelt ist, wird eine Aufspannplatte, die sich in der Prüfkammer befindet, an die Belastungseinheit angekoppelt.

An dieser können alle Prüflinge gleichzeitig der mechanischen Belastung unterworfen werden.

Hierbei sind Einzelbewegungen als auch überlagerte Bewegungen in beiden Achsen möglich.

Beide Achsen werden separat über Servomotoren angetrieben und können somit unabhängig in der Frequenz und Amplitude betrieben werden. Die gewünschte Frequenz und Amplitude wird in der Software eingetragen. Das System stellt sich dann automatisch auf diese Sollvorgabe ein.

2.Tiefkühlmodul bis -40°C

Bei Einsatz des Tiefkühlmoduls kann die Kammertemperatur von RT bis auf -40°C erweitert werden.

3. zusätzliche Tür(en) hinten

Diese Option vergrößert nicht nur die Kammer, sondern ermöglicht es auch dem Bediener die Prüflinge von beiden Seiten einzubauen und durch die in den Türen integrierten Fenstern, zu beobachten.

4. Unterdruck-Einrichtung

Durch den Einsatz der Unterdruck Einheit wir der Druckbereich auf -0.9bar relativ erweitert.

Bei der Anwahl der verschiedenen Druckkurven besteht nun die Möglichkeit den Druckverlauf im positiven als auch in den negativen Druckbereich oszillieren zu lassen.

5. Roboter-Einheit

Mit Hilfe eines Roboters können die Prüflinge mit einer bestimmten Amplitude und Frequenz mechanisch in alle Richtungen bewegt werden.

Die Eingabe der Bewegungsdaten findet in der Prüfstandssoftware statt.

Währen des Testlaufs werden mit Hilfe einer Kraftmessdose an der Aufspannplatte alle Kraft und Momentdaten in der Software angezeigt.

Als Roboterbewegung können folgende Grundarten gewählt werden:

elliptisch, linear, und Winkelbewegung, Spline.

6. elektromagnetischer Oszillator

Der elektromagnetische Oszillator ist mittig unter der Kammer eingebaut. Seine Aufspannplatte ist 800mm im Durchmesser und thermisch gegen den Kammerboden getrennt.

Er dient zur Erprobung hochfrequenter Schwingungen am Bauteil wie zum Beispiel Befestigungspunkte, Laschen, sowie Materialprüfung von Kunstsoff und Aluminiumteile.

7. Drucklufterzeugung

Auf einen eigenen Grundrahmen wird ein Schraubenkompressor mit Kältetrockner montiert. Zu diesem gehört ein 1000 Liter Druckspeicher, welcher ebenso mit auf dem Grundrahmen montiert ist.

Der Grundrahmen ist so konstruiert, dass er mittels eines Hubwagens einfach transportiert werden kann.

Der Standort der Drucklufterzeugung kann an die Örtlichkeiten angepasst werden. Es ist lediglich darauf zu achten, dass die Druckluftleitung zum Prüfstand an die Leitungslänge angepasst wird.

8. Ölinjektionssystem

Die Ölinjektion erfolgt über eine Mikro-Dosierpumpe pro Prüfkanal. Es ist möglich, sehr kleine Mengen von 0-5 g/h zu injizieren.

Das Einspritzen in den Prüfling wird durch eine spezielle Düse erfolgen, die das Öl mit Luft vermischt und injiziert. Die benötigte Menge pro Stunde wird in der Tabelle angegeben und dann zum gewünschten Zeitpunkt gestartet.